Условия работы и процессы ремонта турбокомпрессора тепловоза. Составление планово-предупредительной системы технического обслуживания. Разборка, сборка и испытание агрегата.

Поддержание локомотивов постоянно в исправном состоянии обеспечивается хорошим уходом за ними со стороны локомотивных бригад и эффективной системой технического обслуживания и ремонта. Она включает в себя структуру ремонтного цикла, основные положения и правила ремонта, локомотиворемонтную базу и высококвалифицированные кадры ремонтников.

Эти основные составляющие единой системы обеспечивают своевременную постановку локомотивов в ремонт и на техническое обслуживание, качественное выполнение осмотра, очистки и ремонта в полном объеме и в установленные сроки, а также своевременную выдачу исправных локомотивов под поезда в необходимом для выполнения заданного объема перевозок количестве.

Правильная организация и совершенная технология ремонта, как показывает опыт передовых локомотивных депо, позволяют свести к минимуму материальные и трудовые затраты на поддержание локомотивов в исправном состоянии.

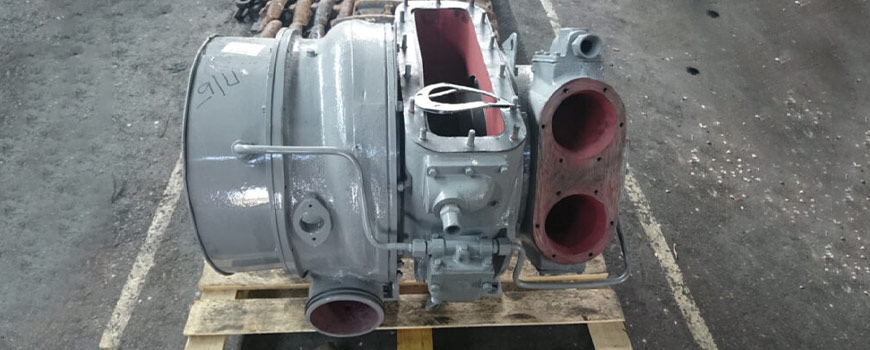

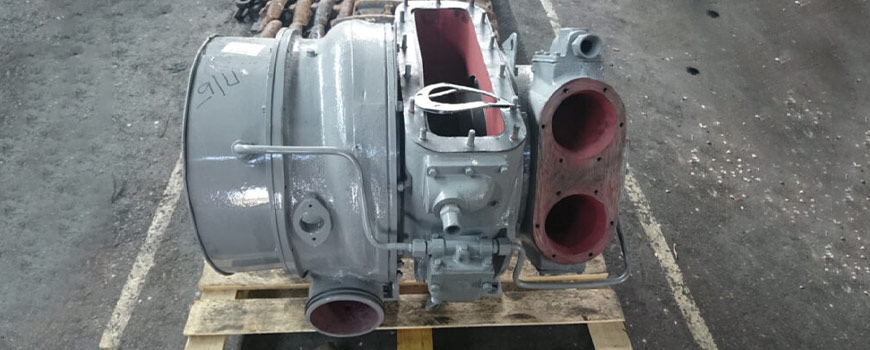

Ремонт турбокомпрессора тепловоза

В настоящее время в локомотиворемонтном производстве используется планово-предупредительная система технического обслуживания и ремонта (ППР СТОР), при которой основные узлы локомотива осматривают и ремонтируют в установленные сроки с установленным объемом работ.

Система строго разграничивает профилактические операции предназначенные для поддержания локомотивов в работоспособном состоянии от работ, связанных с разборкой и восстановлением узлов и агрегатов. Межремонтные сроки (в тыс. км для поездных и в сутках для маневрово-хозяйственных локомотивов) устанавливаются Приказом ОАО РЖД и указаниями ЦТ ОАО РЖД и корректируются Управлением железной дороги на основе статистических данных по отказам локомотивов данной серии.

Преобладающими методами организации ремонта в настоящее время являются агрегатный и поточно-конвейерный. Производство сконцентрировано и специализировано по сериям локомотивов и видам ремонта. Широко используются комплексная механизация и автоматизация производства, методы сетевого планирования.

В соответствии с принятой комплексной программой реорганизации отрасли осуществляется переход к фирменной СТОР локомотивов заводом-изготовителем. Поскольку при ППР СТОР затраты на ремонт и ТО локомотивов в 7-10 раз превышают стоимость постройки, необходим переход к СТОР по фактическому техническому состоянию локомотива, при которой затраты уменьшаются в несколько раз.

Ремонт турбокомпрессора тепловоза

Повреждения турбокомпрессора связаны преимущественно с отложениями нагара на поверхностях деталей газового тракта, что приводит к ухудшению отвода теплоты деформации деталей и к механическим поломкам.

К основным неисправностям турбокомпрессоров относятся:

- износ опорных шеек вала;

- износ подшипников скольжения;

- износ уплотняющих колец вала и гребешков лабиринтных уплотнений;

- износ и коробление лопаток турбинного колеса, лопаток компрессора и соплового аппарата.

К числу неисправностей также относится образование нагара в газовых полостях, в узлах лабиринтных уплотнений, на лопатках турбины и соплового аппарата, образование накипи в полостях охлаждения турбины. Возможны неисправности в виде прогиба вала ротора, выгорания металла в зоне острых кромок лопаток турбинного колеса, трещин в корпусе турбокомпрессора.

Снижение эффективности работы тепловозных дизелей в значительной степени зависит от образования нагара на лопатках соплового аппарата и турбинного колеса турбокомпрессора. При образовании нагара снижается производительность компрессора, что отрицательно сказывается на процессе полного сгорания топлива, а также повышается повреждаемость турбин за счет существенного роста температуры выпускных газов.

Исследованиями ВНИИЖТа установлено, что в 80 % случаев снятые турбокомпрессоры требуют только очистки газовой и лабиринтных полостей, а около 20 % – других ремонтных операций.

При этом необходимо отметить, что конструктивно турбокомпрессор не приспособлен для очистки без снятия его с дизеля. Это условие предусматривает выполнения ряда сложных операций и составляет более 10 % от всей трудоемкости ремонта.

Учитывая значительную трудоемкость очистки, проводились и проводятся экспериментальные проверки различных способов очистки турбокомпрессоров: специальными растворами в условиях эксплуатации; использованием гидроабразивных смесей или абразивных материалов при работающем дизеле на холостом режиме.

После ремонта турбокомпрессоров тепловозных дизелей производят их «холодную» обкатку на стенде типа А1130 и при этом: спрессовывают водяную полость давлением 5 кгс/см2, приводят во вращение воздухом ротор турбокомпрессора при давлении 5-6 кгс/см2и проверяют систему смазки подшипниковых узлов при давлении 4,5 кгс/см2.

Такая методика испытания турбокомпрессоров не обеспечивает объективный контроль качества их ремонта. Это связано с тем, что воздушный привод ротора от магистральной сети депо, даже при давлении 4,5-10 Па, обеспечивает вращение ротора только до 3000-3500 мин-1. При такой частоте вращения исключается эффективный контроль динамических параметров, зависящих от качества балансировки ротора и качества ремонта подшипников скольжения, а также полностью исключается контроль производительности компрессора, зависящей от качества ремонта соплового аппарата ротора и других узлов компрессора.

Для устранения укачанных недостатков рекомендуется использовать стенд обкатки и испытания турбокомпрессоров с замкнутой воздухопроводной системой.

Стенд состоит из опорной рамы, воздушного компрессора роторного типа, нагнетательных и перепускных воздуховодов, воздушного ресивера, системы смазки подшипниковых узлов, системы водяного охлаждения, пульта и схемы управления в ручном и автоматическом режимах обкатки и испытания турбокомпрессора.

Надежность тепловоза определяется совершенством его конструкции и технологии изготовления, а также уровнем технического обслуживания и ремонта. В процессе эксплуатации на тепловоз воздействуют различные факторы. Ему приходится работать при температуре наружного воздуха от -50 до +40° С, когда идет дождь, снег или проносится песчаная буря; на дорогах с хорошим и плохим состоянием пути; вести поезда по перевалистому пути; работать на горных участках, где воздух более разрежен, чем на равнине; часто останавливаться и вновь набирать нужную скорость.

Каждый из этих факторов дает о себе знать, по мере нарастания пробега механизмы тепловоза постепенно изнашиваются, в результате чего изменяются геометрические размеры и форма деталей, характер посадки сопряженных деталей и качество их поверхностей. Прочность многих деталей под влиянием высоких температур и значительных удельных нагрузок уменьшается, они теряют работоспособность и начинают разрушаться.

Изоляция токоведущих частей электрического оборудования постепенно стареет под воздействием токовых нагрузок и осаждения на замасленных и увлажненных поверхностях изоляции токопроводящих загрязнений. Резиновые детали теряют эластичность, покрываются сеткой трещин и разрушаются. Фильтры, предназначенные для очистки масла, топлива и воздуха, загрязняются и перестают выполнять свои функции. Многие детали и механизмы загрязняются, покрываются нагаром, накипью, коррозией, окислами и т.п.

Все это приводит к тому, что тяговые качества тепловоза ухудшаются, он становится менее надежным, часто начинает «болеть», расходы на его содержание возрастают. И если в процессе эксплуатации не принять своевременно нужных мер, то тепловоз, не достигнув предельного возраста, перестанет выполнять свои функции.

Для устранения укачанных недостатков рекомендуется использовать стенд обкатки и испытания турбокомпрессоров с замкнутой воздухопроводной системой

После ремонта турбокомпрессоров тепловозных дизелей производят их «холодную» обкатку на стенде типа А1130 и при этом: спрессовывают водяную полость давлением 5 кгс/см2, приводят во вращение воздухом ротор турбокомпрессора при давлении 5-6 кгс/см2и проверяют систему смазки подшипниковых узлов при давлении 4,5 кгс/см2.

Такая методика испытания турбокомпрессоров не обеспечивает объективный контроль качества их ремонта. Это связано с тем, что воздушный привод ротора от магистральной сети депо, даже при давлении 4,5-10 Па, обеспечивает вращение ротора только до 3000-3500 мин-1. При такой частоте вращения исключается эффективный контроль динамических параметров, зависящих от качества балансировки ротора и качества ремонта подшипников скольжения, а также полностью исключается контроль производительности компрессора, зависящей от качества ремонта соплового аппарата ротора и других узлов компрессора.

Для устранения укачанных недостатков рекомендуется использовать стенд обкатки и испытания турбокомпрессоров с замкнутой воздухопроводной системой.

Стенд состоит из опорной рамы, воздушного компрессора роторного типа, нагнетательных и перепускных воздуховодов, воздушного ресивера, системы смазки подшипниковых узлов, системы водяного охлаждения, пульта и схемы управления в ручном и автоматическом режимах обкатки и испытания турбокомпрессора.

Известно, что износ или старение многих детален и механизмов можно значительно уменьшить, если вовремя очистить фильтры и добавить или заменить смазку, уменьшить чрезмерно увеличившийся зазор, восстановить регулировкой или ремонтом взаимное положение и нормальную посадку деталей, заменить износившуюся деталь, очистить детали от различных отложений, т. е. своевременно и качественно выполнять требования по техническому обслуживанию и ремонту тепловоза. Эти требования определены планово-предупредительной системой технического обслуживания и ремонта тепловозов.

Мы профессионально ремонтируем турбины

Добросовестно и точно в срок. Ваш железный конь оценит нашу работу и Вашу заботу!